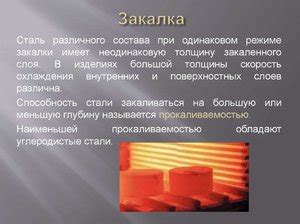

Закалка стали - это процесс термической обработки металла, который придает ему повышенную твердость и прочность. Она широко использовалась в металлургии с древних времен и до сих пор остается одним из наиболее эффективных методов улучшения свойств стали.

Основным принципом закалки стали является быстрое охлаждение раскаленного металла, причем скорость охлаждения должна быть достаточно высокой, чтобы вызвать структурные изменения в металле. Основная цель закалки - превратить перлитную структуру стали в мартенситную, что делает ее более прочной и твердой.

После нагрева сталь охлаждают в специальных средах, таких как вода, масло или воздух. Выбор среды зависит от требуемых свойств стали и вида закалки. Например, острый охлаждение в воде или в масле создает более твердую структуру, тогда как медленное охлаждение в воздухе позволяет получить сталь с большей прочностью и упругостью. После закалки стали проходит этап отпуска, в ходе которого она подвергается вторичному нагреву и последующему медленному охлаждению, чтобы снять внутреннее напряжение, уменьшить хрупкость и повысить усталостную прочность.

Закалка стали широко применяется в различных отраслях промышленности, включая машиностроение, производство оружия, автомобильную и аэрокосмическую промышленность. Она позволяет создавать более прочные и надежные конструкции, способные выдерживать высокие нагрузки и длительные периоды эксплуатации.

Что такое закалка стали?

Процесс закалки состоит из нескольких стадий. Сначала сталь нагревают до определенной температуры, которая зависит от состава материала. Затем сталь быстро охлаждают, обычно в воде, масле или воздухе. Быстрое охлаждение вызывает структурные изменения в стали, что приводит к образованию мартенсита – важной структуры с мелкозернистым и очень твердым составом.

Закалка обычно применяется для улучшения свойств стали, таких как твердость, прочность и устойчивость к износу. Закалка может применяться в различных отраслях, таких как машиностроение, автомобилестроение, производство инструментов и других областях промышленности.

Принцип работы закалки стали

Принцип работы закалки стали заключается в избирательном изменении структуры стали с помощью контролируемого нагрева и охлаждения. Нагрев стали до определенной температуры (закалочной температуры) приводит к превращению аустенитной структуры стали в мартенситную структуру. Охлаждение осуществляется быстрым способом, например, погружением стального изделия в воду, масло или воздух.

При закалке происходит мартенситное превращение аустенита, то есть меняется кристаллическая решетка стали и образуется мартенсит. Мартенсит имеет более плотную структуру и высокую твердость по сравнению с аустенитом. Это обусловлено более сложной структурой решетки мартенсита, которая обеспечивает более эффективное взаимодействие атомов внутри кристаллической структуры и повышенную упругость.

В процессе закалки используются различные факторы, такие как температура нагрева, скорость охлаждения и среда охлаждения. Контролируя эти факторы, можно достичь различных свойств стали, включая различные уровни твердости и прочности.

Закалка стали является неотъемлемой частью процесса производства механических деталей и инструментов, так как позволяет достичь необходимых механических свойств стали и повысить ее стойкость к износу и нагрузкам.

Основные этапы процесса закалки стали

Основные этапы процесса закалки стали:

- Нагрев. Исходный материал - заготовка из стали - нагревается до определенной температуры. Для каждого типа стали существует определенный режим нагрева, который зависит от ее химического состава и назначения. Обычно нагрев производится в специальных печах или печных печах, где устанавливаются необходимые параметры температуры и времени.

- Длительное выдерживание. После нагрева сталь выдерживается при определенной температуре в течение определенного времени. Этот этап называется "авустенитизацией" и позволяет уравновесить микроструктуру стали для последующего охлаждения.

- Охлаждение. После выдерживания сталь охлаждается в специальных средах или средствами охлаждения, такими как вода, масло или воздух. Время и скорость охлаждения также влияют на свойства полученной закаленной стали. Быстрое охлаждение соответствует получению стали с высокой твердостью, но меньшей прочностью, тогда как медленное охлаждение приводит к стали с высокой прочностью, но меньшей твердостью.

- Отпуск. После полного охлаждения сталь подвергается этапу отпуска, который состоит в нагреве до определенной температуры с последующим охлаждением. Цель отпуска - устранение внутренних напряжений, полученных в результате закалки, и улучшение пластичности и ударной вязкости стали.

Основные этапы процесса закалки стали являются ключевыми для формирования необходимых свойств материала. Технология закалки может варьироваться в зависимости от целей и требований к конкретному материалу и его применению.

Технологии закалки стали

Одной из наиболее распространенных технологий закалки стали является закалка в воде. В этом случае, нагретый материал погружается в воду, что вызывает быстрое остывание и закалку. Вода обладает хорошей теплопроводностью, поэтому охлаждает сталь достаточно эффективно.

Закалка в масле – еще одна распространенная технология. Масло имеет более низкую температуру кипения, поэтому охлаждение протекает медленнее, чем в случае с водой. Это позволяет более равномерно охладить материал и предотвращает возможные деформации.

Еще один способ закалки – это закалка в воздухе. При таком способе охлаждения сталь не погружается в какую-либо жидкость, а остается на воздухе до остывания. Этот метод применяется при закалке некоторых видов инструментальной стали.

Кроме того, существует еще одна технология – индукционная закалка. Она основана на использовании электромагнитного поля для нагрева и охлаждения стали. Индукционная закалка позволяет точно контролировать нагрев и охлаждение, что позволяет получать материал с заданными характеристиками.

| Технология | Охлаждающая среда | Применение |

|---|---|---|

| Закалка в воде | Вода | Широкое применение |

| Закалка в масле | Масло | Устранение возможных деформаций |

| Закалка в воздухе | Воздух | Инструментальная сталь |

| Индукционная закалка | Электромагнитное поле | Точное контролирование процесса |

Таким образом, выбор технологии закалки стали зависит от требуемых характеристик материала. Каждая из перечисленных технологий имеет свои достоинства и применяется в определенных областях производства.

Закалка стали: преимущества и недостатки

При закалке стали образуются специфические микроструктуры, такие как мартенсит, байтит или сорбит, которые отличаются от обычной аустенитной структуры. Эти структуры обеспечивают повышенную прочность и твердость стали. В результате закалки сталь становится идеальным материалом для производства инструментов, пружин, ножей и других деталей, где требуется высокая износостойкость и стойкость к нагрузкам.

Преимущества закалки стали:

- Повышение прочности и твердости материала;

- Увеличение износостойкости и стойкости к различным нагрузкам;

- Возможность получения деталей с желаемыми механическими характеристиками;

- Улучшение режущих свойств инструмента;

- Увеличение срока службы деталей и инструментов;

- Возможность управления механическими свойствами материала.

Несмотря на все преимущества, закалка стали имеет и некоторые недостатки:

- Возможность возникновения внутренних напряжений, которые могут привести к деформации или трещинам;

- Ограниченная детализация – при закалке некоторых деталей происходит изменение размеров и формы;

- Высокая требовательность к процессу закалки – малейшее отклонение от режима нагрева и охлаждения может существенно снизить качество обработки.

Тем не менее, благодаря своим преимуществам и возможности контроля над механическими характеристиками материала, закалка стали является широко используемым методом в производстве множества различных изделий. Она позволяет получить сталь с оптимальными свойствами, сочетающими прочность, твердость и устойчивость к нагрузкам.

Использование закалки стали

Одной из областей, где активно используется закалка стали, является производство инструментов. В закаленном состоянии сталь обладает высокой твердостью, что позволяет создавать острые и долговечные режущие кромки на ножах, пилках, сверлах и других инструментах. Закаленная сталь также применяется в производстве пружин, пресс-форм и шестеренок, где требуется высокая механическая прочность и износостойкость.

Закалка стали также нашла применение в автомобильной промышленности. Закаленные стальные детали используются для создания коленчатых валов, поршней, шатунов и других элементов двигателя. Такие детали могут выдерживать высокие нагрузки и эксплуатацию в условиях повышенной температуры.

Строительная отрасль также использует закалку стали для создания прочных и долговечных конструкций. Закалка стальных элементов, таких как каркасы зданий, мостов и металлические конструкции, повышает их прочность и устойчивость к нагрузкам. Такие конструкции способны выдерживать сильные ветра, землетрясения и другие воздействия окружающей среды.

| Применение | Преимущества |

|---|---|

| Производство инструментов | Высокая твердость и прочность |

| Автомобильная промышленность | Высокая механическая прочность |

| Строительство | Увеличение прочности и устойчивости |

Виды стали, подлежащие закалке

Вот несколько основных типов стали, которые подлежат закалке:

- Углеродистая сталь – содержит небольшое количество легирующих элементов. Углерод придает ей твердость и прочность, при этом не ухудшая пластичность. Такая сталь используется в производстве ножей, инструментов, пружин и других деталей, требующих повышенной твердости.

- С низким содержанием легирования сталь – содержит небольшие добавки хрома, марганца и других элементов. Данный вид стали обладает хорошей обрабатываемостью и прочностью. Он широко применяется в машиностроении, автомобильной промышленности, строительстве и других отраслях.

- Специальные стали – это стали с особыми характеристиками, полученные путем легирования с добавлением специальных элементов. Они обладают уникальными свойствами, такими как высокая твердость, устойчивость к окислению или коррозии. Эти стали используются в широком спектре отраслей, включая авиацию, энергетику, медицину и др.

Выбор стали для закалки зависит от конкретных требований и предназначения изделия. Правильно подобранная сталь и оптимальная технология закалки позволяют создавать прочные и долговечные металлические изделия.

Методы закалки стали

Одним из наиболее распространенных методов закалки является закалка в воде. При такой закалке сталь нагревается до определенной температуры и затем быстро охлаждается в воде. Это позволяет получить высокую твердость и прочность стали. Однако, такой метод может приводить к возникновению нежелательных напряжений и деформаций, поэтому его использование требует тщательной контрольной обработки.

Другим методом закалки стали является закалка в масле. При такой закалке сталь нагревается и затем охлаждается в масляной ванне. Такой метод более мягкий по сравнению с закалкой в воде, что позволяет предотвратить деформации и напряжения в материале. Однако, твердость полученной стали ниже, чем при закалке в воде.

Кроме того, существует закалка в воздухе, при которой сталь охлаждается на воздухе. Этот метод применяется для закалки сталей с низким содержанием углерода или для получения стали с повышенной пластичностью. Однако, твердость такой стали ниже, чем при использовании других методов закалки.

Из выбора метода закалки зависят механические свойства и характеристики получаемой стали. При правильном подборе метода и контроле технологического процесса, возможно получить сталь с оптимальными характеристиками для конкретного применения.

Закалка стали: современные разработки и исследования

Одной из новых технологий закалки стали является метод индукционной закалки. Он заключается в использовании высокочастотного электромагнитного поля для нагрева стали. Этот метод позволяет получить более равномерный нагрев материала и, следовательно, более равномерные свойства стали после закалки. Благодаря этому, индукционная закалка стали обеспечивает более высокую прочность и твердость продукции.

Еще одним направлением исследований является разработка новых составов стали и добавок для улучшения ее технических свойств. Например, исследования в области наноструктурированных материалов позволяют создавать сталь с высокой прочностью при одновременном сохранении достаточной пластичности. Подобные материалы могут быть использованы в различных отраслях, где требуются легкие, но прочные конструкции, например, в авиационной и автомобильной промышленности.

Кроме того, исследования в области нанотехнологий и нанокомпозитных материалов позволяют создавать сталь с уникальными свойствами, такими как высокая коррозионная стойкость, стойкость к высоким температурам и термический диапазон, а также особые магнитные свойства. Эти свойства могут быть использованы в различных отраслях, включая энергетику и электронику.

Таким образом, современные разработки и исследования в области закалки стали способствуют созданию новых материалов с улучшенными свойствами и расширяют возможности их применения в различных отраслях экономики. Будущее развития этой области направлено на поиск новых методов обработки материала, разработку новых составов стали и исследование наноструктурированных материалов.

| Преимущества современных методов закалки стали: |

|---|

| Более высокая прочность и твердость продукции |

| Более равномерное нагревание материала |

| Сохранение достаточной пластичности при высокой прочности |

| Уникальные свойства, такие как коррозионная стойкость и магнитные свойства |