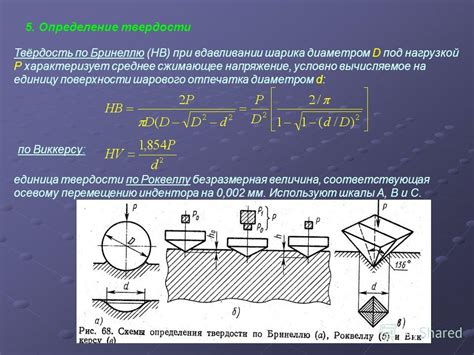

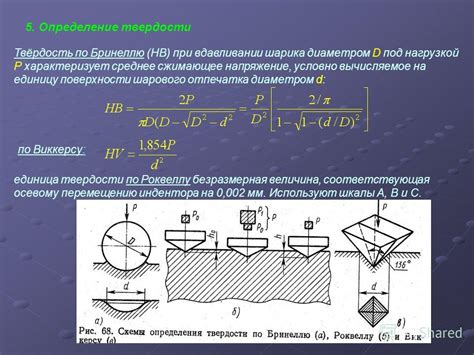

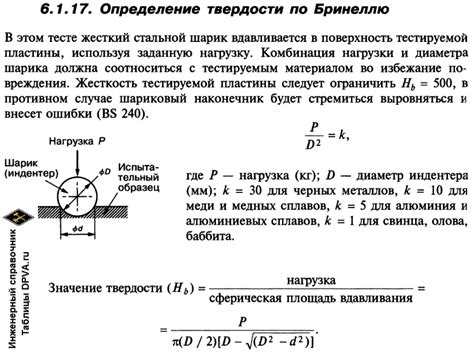

Твердость материалов является одним из основных свойств, которое определяет их способность сопротивляться деформации и истиранию. Одним из самых популярных методов измерения твердости является метод Роквелла. Этот метод был разработан в начале XX века инженером и изобретателем Хьюзом Роквеллом и стал широко распространенным благодаря своей простоте и надежности.

Метод Роквелла измеряет твердость материала путем проникновения стального шарика или алмазного конуса в его поверхность. Результаты измерения выражаются в единицах, обозначаемых как "HRC" (твердость по Роквеллу C) или "HRB" (твердость по Роквеллу B). Чем выше значение твердости по Роквеллу, тем более твердым считается материал.

Преимущества метода Роквелла

Метод Роквелла обладает несколькими преимуществами, которые сделали его наиболее популярным методом измерения твердости. Во-первых, он достаточно прост в использовании и не требует специальных навыков оператора. Во-вторых, он обладает высокой точностью и повторяемостью результатов. Также, этот метод может быть применен для измерения твердости широкого диапазона материалов, включая металлы, пластмассы и керамику.

Определение твердости по Роквеллу является важным шагом при проектировании и производстве изделий, особенно в области машиностроения и металлообработки. Оно позволяет инженерам и производителям выбирать подходящий материал для конкретных условий эксплуатации и обеспечивать его долговечность и надежность. Поэтому знание твердости по Роквеллу является важным фактором для успешного решения технических задач и достижения высоких стандартов качества продукции.

Твердость по Роквеллу: понятие и определение

Определение твердости по Роквеллу происходит с помощью специального прибора и применимо к большому спектру материалов, включая металлы, пластмассы и керамику. Измерения проводятся с помощью специальной установки, которая нагружает материал индентором и фиксирует глубину проникновения.

Основная шкала твердости по Роквеллу имеет следующий вид: HRC, HRB и HRA. HRC обычно используется для измерения твердости стали и других металлов, HRB - для пластмасс и упругих материалов, а HRA - для твердых материалов, таких как карбиды и керамика.

Измерение твердости по Роквеллу позволяет сравнивать различные материалы и определить их структурные особенности. Эта информация важна при выборе материалов для конкретных инженерных и производственных задач.

Что такое твердость по Роквеллу?

Основная идея метода заключается в измерении глубины проникновения индентора в материал под воздействием нагрузки. Чем больше глубина проникновения, тем мягче материал.

Исследуемый материал помещается на заранее приготовленую подложку, затем на него наносится индентор – конусообразное или шарообразное тело. К нему прикладывается нагрузка, наиболее часто используют обеспечивающее нагрузки величиной 60 или 150 кг.

По окончании заведённого времени действия нагрузки индентор удаляется, и измеряется оставшаяся после его действия глубина проникновения. Полученные показания затем сравниваются с шкалой твердости Роквелла, чтобы определить твердость материала.

Таким образом, твердость по Роквеллу позволяет сравнивать твердость различных материалов и определять, какой материал твёрже или мягче. Этот метод широко применяется в инженерии и промышленности для контроля качества материалов и их выбора для конкретных задач.

Как определяется твердость по Роквеллу?

Измерение твердости по Роквеллу осуществляется при помощи специального прибора - роквеллометра. На поверхность материала наносится небольшая нагрузка с помощью индентора, и измеряется глубина проникновения этого индентора в материал.

Для измерения твердости по Роквеллу применяются различные шкалы, обозначаемые буквами от A до H. Каждая шкала имеет свои особенности и применяется для измерения твердости определенных типов материалов.

Чтобы получить результат измерения твердости по Роквеллу, необходимо обработать полученные данные с помощью специальной формулы. В результате получается численное значение, указывающее на твердость материала.

Измерение твердости по Роквеллу является широко используемым методом, так как он прост в использовании и может быть применен для большого спектра материалов. Он особенно полезен для контроля качества и проверки прочности различных изделий и деталей.

Методы измерения твердости по Роквеллу

Существует несколько методов измерения твердости по Роквеллу, которые отличаются типом инструмента и нагрузкой, которую он оказывает на материал. Наиболее распространенные методы - Роквелл Тестер A, B и C.

Метод Роквелл Тестер A используется для измерения твердости мягких материалов, таких как алюминий и медь. Он использует шарообразный инструмент и нагрузку в 60 кг. Глубина проникновения измеряется по шкале, где высокое число соответствует большей твердости.

Метод Роквелл Тестер B применяется для измерения твердости материалов средней твердости, например, сталей и чугуна. Он использует шарообразный инструмент и нагрузку в 100 кг.

Метод Роквелл Тестер C применяется для измерения твердости твердых материалов, таких как закаленные стали и карбиды. Он использует конический инструмент и нагрузку в 150 кг. Данный метод измерения обладает высокой чувствительностью к различиям в твердости материалов.

Определение твердости по Роквеллу позволяет быстро и точно оценить механические свойства материала, что является важным при выполнении проектов, требующих максимальной прочности и износостойкости.

Стандартные методы измерения твердости по Роквеллу

Существует несколько стандартных методов измерения твердости по Роквеллу, используемых в различных отраслях промышленности.

Методы твердости по Роквеллу включают индикацию твердости по Роквеллу B (HRB), по Роквеллу C (HRC) и по Роквеллу A (HRA).

Метод измерения твердости по Роквеллу B (HRB) применяется для мягких материалов, таких как алюминий и медь. Устройство измерения представляет собой конусную матрицу, оснащенную шариком из твердосплавного материала, который оказывает нагрузку на поверхность образца. После того, как нагрузка снята, индикатор будет показывать числовое значение твердости.

Метод измерения твердости по Роквеллу C (HRC) применяется для измерения твердости стальных материалов и сплавов. В этом методе шарик заменяется алмазным конусом, что позволяет нанести более высокую нагрузку на образец.

Метод измерения твердости по Роквеллу A (HRA) используется для измерения твердости твердых материалов, таких как цементированная сталь и закаленные сплавы. В этом методе используется твердосплавный конус, с более высокой нагрузкой, чем в методе HRB.

Стандартизация методов измерения твердости по Роквеллу позволяет получать объективные результаты и сравнивать твердость различных материалов.

Особенности портативных приборов для измерения твердости по Роквеллу

Портативные приборы для измерения твердости по Роквеллу представляют собой удобные и компактные инструменты, которые могут быть использованы непосредственно на производстве или в лаборатории. Они позволяют быстро и точно определить значение твердости материала без необходимости вырезания образца или подготовки специальной пробы для испытания. Это важное преимущество, которое позволяет экономить время и ресурсы.

Приборы для измерения твердости по Роквеллу имеют простую и понятную систему измерений, которая основана на проникновении индентора в поверхность материала. В результате этого процесса на экране прибора отображается значение твердости, которое сравнивается с установленными стандартами для данного материала.

Особенностью портативных приборов является их малые габариты и возможность работы от аккумулятора. Это позволяет оператору свободно перемещаться по производственным помещениям и проводить измерения на месте, где это необходимо. Кроме того, некоторые модели приборов имеют встроенную память для хранения результатов измерений и возможность передачи данных на компьютер для дальнейшего анализа.

Важно отметить, что портативные приборы для измерения твердости по Роквеллу обладают высокой точностью измерений и позволяют получить надежные результаты даже в условиях производственных помещений. Это делает их незаменимыми инструментами для контроля качества материалов и процессов производства.