Торцевание заготовки - один из важных процессов в металлообработке, который позволяет получить нужную геометрию и размеры заготовки. Этот процесс заключается в обработке торца заготовки с целью удаления излишек материала и придания ему необходимой формы.

Основная цель торцевания заготовки - обеспечение точности размеров, готовности поверхности и соответствия формы заданным требованиям. Для достижения этих целей используются различные методы торцевания, включающие фрезерование, сверление, точение и другие.

Фрезерование является одним из наиболее распространенных методов торцевания заготовки. Оно основано на использовании специального инструмента - фрезы, который вращает заготовку и удаляет излишки материала, придавая торцу нужную форму.

Сверление - это метод торцевания, в котором используется специальный инструмент - сверло. Он прокладывает отверстия в торце заготовки, удаляя ненужный материал и обеспечивая необходимую форму.

Точение - еще один метод торцевания, заключающийся в вращении заготовки и ее обработке с помощью режущего инструмента - токарного инструмента. Этот метод позволяет получить готовый торец заготовки с необходимой точностью размеров и гладкой поверхностью.

В зависимости от требований к заготовке, может использоваться один или несколько методов торцевания. Использование правильных методов и соблюдение технологических требований позволяет достичь высокой точности и качества торцевания заготовки.

Определение торцевания заготовки

Торцевание проверяется при помощи специальных измерительных инструментов, таких как гибкие линейки, торцовые микрометры или штангенциркули. С их помощью измеряется расстояние между поверхностью торца и некоторой опорной плоскостью, например, параллельной поверхности стола, на котором проводится измерение. Полученное значение сравнивается с допустимым пределом торцевания, указанным в технической документации.

Торцевание заготовки может быть допустимым или недопустимым в зависимости от требований конкретной технологической операции или конечного использования детали. Недопустимое торцевание может привести к неправильной сборке, несоответствию размеров или необходимости дополнительной обработки детали.

Суть и причины торцевания заготовки

Основной целью торцевания заготовки является получение плоскости или поверхности, перпендикулярной основной оси заготовки. Это позволяет обеспечить правильное соединение с другими деталями или элементами системы.

Процесс торцевания проводится на специальных станках с использованием соответствующего оборудования, например, фрезерных или токарных станков.

Причины торцевания заготовки могут быть различными:

| Причина | Описание |

| Необходимость соединения | Торцевание проводится, чтобы обеспечить плоскую поверхность для дальнейшего соединения с другими элементами системы. |

| Получение точной геометрии | Торцевание позволяет добиться необходимой точности размеров и формы торцов детали. |

| Улучшение внешнего вида | Часто торцевание проводится для придания заготовке более эстетичного вида, удаляя неровности и дефекты поверхности. |

| Улучшение функциональных характеристик | Торцевание может быть необходимо для изменения функциональных характеристик детали, например, создания определенной линии сопряжения. |

| Устранение дефектов | Если на торце заготовки обнаружены дефекты, такие как трещины или неровности, торцевание будет необходимо для их устранения. |

В зависимости от конкретной задачи и условий производства, торцевание заготовки может проводиться различными методами, включая фрезерование, токарное обработку, сверление и другие техники.

Важно обратить внимание на правильное прикрепление заготовки, а также выбор оптимальной скорости и подачи инструмента для достижения требуемых результатов торцевания.

Роль торцевания в обработке заготовок

Основная цель торцевания заключается в создании плоской и перпендикулярной оси поверхности на торце заготовки. Это необходимо для обеспечения точной посадки деталей в механизмах и сборке машинных узлов.

Для торцевания заготовок применяются различные инструменты и методы, основанные на свойствах материала и требованиях к конечному изделию. Одним из основных методов торцевания является фрезерование. Оно позволяет создавать разнообразные формы и приспособления для работы с заготовками, обеспечивая высокую точность в обработке.

Важным шагом при торцевании является правильная фиксация заготовки и выбор оптимальных параметров обработки, что позволит достичь требуемой точности формы и размеров.

Торцевание заготовок является неотъемлемой частью процесса производства деталей в машиностроительном производстве, а также в других отраслях промышленности, где требуется точная обработка и сборка механизмов.

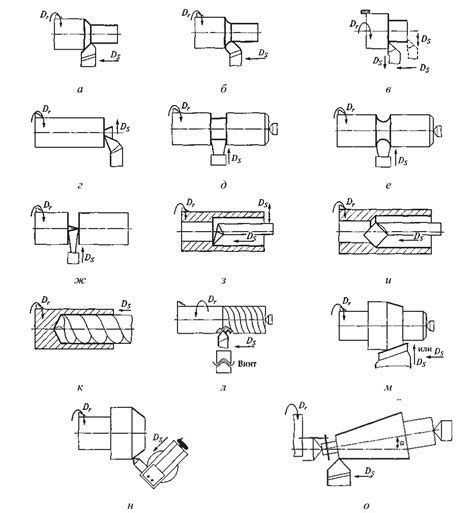

Основные методы торцевания

- Фрезерное торцевание: при этом методе применяются специальные фрезы для удаления материала. Фрезерный станок работает с повышенной скоростью и точностью, что позволяет добиться высокой качества обработки.

- Токарное торцевание: этот метод основан на использовании токарного станка, где заготовка закрепляется на шпинделе и вращается вокруг своей оси. Затем специальный резец удаляет ненужный материал, формируя плоскую поверхность.

- Шлифование: шлифование торцов применяется для получения очень гладкой поверхности. При этом методе используются специальные шлифовальные инструменты, которые удаляют малые слои материала, достигая высокой точности обработки.

Выбор метода торцевания зависит от типа материала, его размеров, требуемой точности обработки и других технических особенностей. Каждый из этих методов имеет свои преимущества и недостатки, и оптимальный вариант выбирается в каждом конкретном случае.

Важные параметры и характеристики торцевания

1. Геометрические параметры:

– геометрическая форма торца (плоский, цилиндрический, конический и др.);

– геометрические размеры (диаметр, высота, углы наклона и др.).

2. Технологические параметры:

– глубина торцевания (зависит от требуемой глубины покрытия, типа обрабатываемого материала и прочих факторов);

– скорость подачи (позволяет контролировать степень резания и получение необходимого качества обработки);

– выбор инструмента (материал, форма, твердость и др.).

3. Качественные характеристики:

– ровность поверхности торца (определяется отклонениями от требуемых геометрических параметров);

– шероховатость (характеризуется наличием микронеровностей на поверхности торца);

– микротрещины и другие дефекты (влияют на прочность и долговечность заготовки).

Успешное торцевание требует правильной настройки оборудования, выбора оптимальной технологии и внимательного контроля качества. Знание основных параметров и характеристик позволит достичь желаемых результатов и избежать возможных проблем.

Инструменты и оборудование для торцевания заготовок

Основными инструментами для торцевания заготовок являются:

- Торцовочный станок – специальное устройство, предназначенное для точной и плавной обработки концов деталей.

- Фрезерные инструменты – позволяют выполнять различные операции по обработке концов деталей с высокой точностью.

- Режущие инструменты – используются для выполнения точного резания и удаления лишних слоев материала с заготовки.

Кроме инструментов, для торцевания заготовок необходимо также использовать специальное оборудование:

- Шпиндель – устройство, создающее вращательное движение инструментов для обработки заготовок.

- Тиски и зажимы – крепежные элементы, позволяющие надежно фиксировать заготовки во время обработки.

- Охлаждающая система – используется для подачи охлаждающей жидкости на место обработки для уменьшения трения и повышения эффективности процесса.

Все эти инструменты и оборудование необходимы для обеспечения высокой качественной обработки заготовок и получения требуемых размеров и формы концов деталей.

Технические аспекты торцевания заготовок

При торцевании заготовок важно учесть несколько технических аспектов, чтобы получить качественный и точный результат. Основные аспекты включают:

| Аспект | Описание |

|---|---|

| Выбор инструмента и оборудования | Необходимо выбрать подходящий инструмент и оборудование в зависимости от типа заготовки, ее материала и требуемого качества обработки. |

| Режимы обработки | Определение оптимальных режимов обработки, таких как скорость резания, подача инструмента и глубина резания. |

| Фиксация заготовки | Заготовка должна быть надежно закреплена во время обработки, чтобы избежать ее смещения или деформации. |

| Измерение и контроль | Необходимо проводить систематическое измерение и контроль размеров и формы торцевой поверхности, чтобы добиться требуемой точности и геометрии. |

| Заготовки с нестандартной геометрией | Для заготовок с нестандартной геометрией могут потребоваться специализированные инструменты и подходы, чтобы достичь требуемого результата. |

Важно помнить, что торцевание заготовок – это сложный процесс, требующий опыта и знаний. Правильное выполнение технических аспектов позволит достичь высокой точности и качества обработки торцевых поверхностей.

Процесс торцевания: последовательность действий

Для осуществления процесса торцевания необходимо выполнить следующую последовательность действий:

- Подготовка инструмента и оборудования. Необходимо выбрать подходящий инструмент для торцевания, такой как токарный станок или фрезерный станок. Также следует установить и зафиксировать заготовку в соответствии с требованиями безопасности.

- Выбор режима работы. Определить скорость вращения инструмента, подачу и глубину резания в зависимости от материала заготовки и требуемой точности обработки.

- Установка инструмента и подготовка заготовки. Закрепить необходимый инструмент на станке и проверить его правильность установки. Затем заготовку следует очистить от соринок и заготовить ее согласно требованиям.

- Обработка заготовки. Запуск станка и начало обработки заготовки. Плавно подводить инструмент к заготовке и равномерно проходить по всей ее торцевой поверхности. При необходимости корректировать режимы работы или инструмент, чтобы достичь требуемого качества обработки.

- Контроль качества обработки. После завершения торцевания необходимо проверить полученную поверхность заготовки на соответствие заданным параметрам качества. При необходимости провести дополнительные шлифовочные или отрезные операции для достижения требуемых результатов.

- Очистка рабочей зоны. После завершения процесса торцевания необходимо очистить рабочую зону от стружки и остатков обрабатываемого материала.

В результате правильно выполненного процесса торцевания достигается высокая точность обработки и получение плоской и ровной торцевой поверхности на заготовке.

Основные принципы обеспечения точности и качества при торцевании

1. Разработка правильной технологии торцевания. Перед началом работы необходимо определить оптимальную последовательность этапов и параметры обработки. Важно просчитать не только глубину и скорость подачи, но и выбрать соответствующий инструмент.

2. Использование качественного инструмента. Для торцевания необходимы острозаточенные и прочные режущие инструменты. Дефектная или изношенная режущая кромка может привести к плохому качеству торцевания и повреждению заготовки.

3. Контроль процесса обработки. Важно осуществлять контроль параметров обработки во время выполнения операции. Необходимо измерять размеры детали после каждого торцевания и сравнивать их с требуемыми параметрами. При необходимости можно корректировать технологические параметры.

4. Обеспечение стабильности заготовки. Торцевание детали может вызвать ее деформацию или прогиб. Для предотвращения подобных проблем необходимо правильно закрепить заготовку во время обработки и использовать подходящие приспособления.

5. Обеспечение готовности оборудования и инструмента к работе. Регулярное техническое обслуживание станков и инструмента позволяет избежать неожиданных поломок и сбоев в работе. Точно отрегулированное оборудование и острозаточенный инструмент обеспечивают высокую точность и качество при торцевании.

| Принцип | Описание |

|---|---|

| Разработка правильной технологии | Определение оптимальной последовательности этапов и параметров обработки |

| Использование качественного инструмента | Использование острозаточенных и прочных режущих инструментов |

| Контроль процесса обработки | Измерение размеров детали и сравнение с требуемыми параметрами |

| Обеспечение стабильности заготовки | Правильное закрепление детали и использование приспособлений |

| Обеспечение готовности оборудования | Регулярное техническое обслуживание станков и инструмента |

Применение торцевания заготовок в различных отраслях промышленности

Применение торцевания заготовок широко востребовано в различных отраслях промышленности. В автомобильной промышленности торцевание необходимо для изготовления различных деталей двигателей, коробок передач и других механизмов. Также торцевание применяется в производстве оборудования для нефтегазовой, энергетической и металлургической промышленности.

В машиностроении торцевание используется для обработки валов, шестерен, коленчатых валов и других деталей, которые имеют поверхности, требующие точного прилегания. В легкой и пищевой промышленности торцевание применяется для обработки деталей, которые должны быть герметичными, таких как крышки банок и крышки бутылок.

Также, торцевание заготовок широко используется в электротехнической и электронной промышленности. В этом случае торцевание применяется для изготовления контактных площадок, пластин, штекеров и других деталей, где важна точность подгонки и надежность соединения.

Торцевание заготовок имеет большое значение в промышленности, поскольку позволяет получить детали с требуемыми размерами и формой, обеспечивая надежность и качество конечного продукта.