Фрезеровка является одним из наиболее распространенных способов обработки материалов, который применяется в различных областях промышленности и ремеслах. Этот метод заключается в удалении материала с помощью вращающегося инструмента - фрезы. Фрезеровка позволяет создавать сложные формы и детали, обрабатывать различные поверхности и отверстия, а также производить специальные операции, такие как нарезка резьбы или создание канавок.

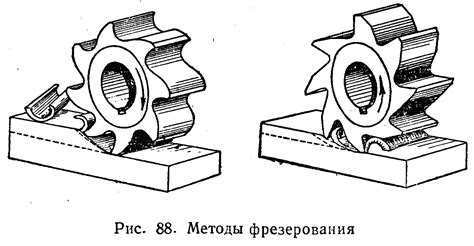

Основной принцип фрезеровки заключается в том, что фреза вращается, а обрабатываемый материал остается неподвижным или движется в определенном направлении. В процессе фрезеровки фреза входит в контакт с материалом и создает ряд нарезок, образуя желаемую форму или поверхность. Выбор фрезы, ее формы, материала и скорости вращения зависит от типа материала, которым нужно обработать и конечного результата, который необходимо достичь.

Фрезеровка имеет множество применений, от изготовления промышленных деталей и инструментов до создания моделей и прототипов. Она широко используется в авиационной, машиностроительной, мебельной и других отраслях промышленности. Точность, скорость и гибкость этого метода обработки делают его приоритетным выбором для многих производителей и мастеров на всем мире.

Фрезеровка также имеет различные способы механической обработки, которые могут варьироваться в зависимости от требований и материалов, используемых в процессе. Некоторые из основных способов включают фрезеровку вручную, при помощи фрезерного станка или компьютеризированную числовую фрезеровку (CNC). Каждый из этих методов имеет свои преимущества и ограничения, но общая цель этого процесса - достичь высокой точности и качества обработки материала.

В целом, фрезеровка является неотъемлемой частью современного производства и ремесла, предоставляя множество возможностей для создания сложных форм и деталей. Будь то маленький столярный проект или масштабный производственный процесс, фрезеровка продолжает быть важным инструментом для многих инженеров и дизайнеров во всем мире.

Фрезеровать: понятие и принципы обработки

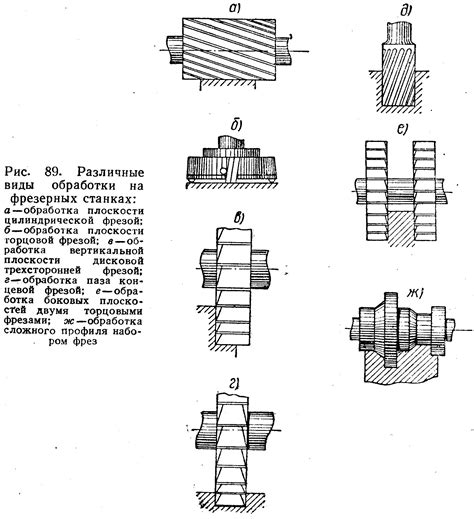

Основной принцип фрезерования заключается в вращении фрезы и передвижении ее по заданной траектории. При этом фреза осуществляет срез материала, формируя необходимую поверхность или отверстие. Фрезы могут иметь различные формы и размеры, что позволяет выполнять самые разнообразные операции: фрезерование плоскостей, канавок, глубоких вырезов и фасок.

Для проведения фрезерования необходимо использовать фрезерный станок. Основным элементом фрезерного станка является стол, на котором закрепляется обрабатываемая деталь. Фрезерный станок осуществляет перемещение фрезы в трех координатных направлениях: вдоль оси X, оси Y и оси Z. Таким образом, фрезерование позволяет создавать детали с высокой точностью и повторяемостью.

В процессе фрезерования возможно использование различных режимов обработки, таких как: горизонтальное фрезерование, вертикальное фрезерование, фрезерование с установкой фрезы под углом и другие. Выбор режима фрезерования зависит от требуемого качества поверхности, материала детали и ее формы.

Фрезерование – это эффективный способ получения высококачественных деталей с заданными параметрами и поверхностным состоянием. Благодаря своей универсальности и возможности создания сложных форм, фрезерование находит широкое применение в самых различных отраслях промышленности.

Что такое фрезеровать и как это работает

Основная идея фрезерования заключается в том, чтобы перемещать фрезу относительно обрабатываемого материала в трех взаимно перпендикулярных направлениях: оси X, оси Y и оси Z. Это позволяет удалять материал с высокой точностью и контролем размеров и формы детали.

Фрезерование может быть выполнено на различных типах станков, таких как вертикальные и горизонтальные фрезерные станки, а также на станках с ЧПУ (числовым программным управлением), которые позволяют автоматизировать процесс обработки.

В зависимости от формы детали и требуемого результата, используются различные типы фрез. Некоторые из них имеют зубья только на конце, другие - по бокам, а некоторые - как по бокам, так и на конце. Также существуют фрезы с разными геометрическими формами зубьев - от простых прямых зубьев до сложных профильных.

Фрезерование является одним из самых популярных методов обработки материалов и широко применяется в различных сферах, включая машиностроение, автомобилестроение, аэрокосмическую промышленность и многое другое.

Основные принципы фрезерования

Основными принципами фрезерования являются:

- Выбор инструмента: Для каждой конкретной задачи выбирается подходящий фрезерный инструмент. Он должен иметь необходимое количество и форму зубьев, материал изготовления и геометрию, подходящую для конкретного материала и требований обработки.

- Установка инструмента: Инструмент должен правильно установлен на фрезерном станке. Важно обеспечить точное позиционирование и надежное закрепление инструмента, чтобы избежать его отклонений и вибраций в процессе работы.

- Выбор режимов работы: В зависимости от типа обрабатываемого материала, размеров и формы детали, требуемой точности и производительности, выбираются оптимальные режимы работы. Это включает в себя выбор скорости вращения инструмента, подачи и глубины резания.

- Закрепление и фиксация детали: Деталь должна быть надежно закреплена на станке, чтобы избежать ее смещения и вибрации в процессе фрезерования. Для этого используются различные крепежные приспособления - тиски, пресс-шайбы, патроны и др.

- Выполнение операций фрезерования: После подготовки инструмента и детали, производится непосредственное фрезерование. Операции фрезерования включают равномерное перемещение инструмента по заданной траектории вдоль детали с заданными скоростью и подачей резания. В процессе могут применяться различные технологии фрезерования, такие как плоское фрезерование, круглое фрезерование, контурное фрезерование, проходное фрезерование и др.

- Контроль качества: Важной частью фрезерования является контроль качества обработки. После окончания операции фрезерования проводится проверка детали на соответствие требованиям - размерам, форме, шероховатости поверхности и т.д. Необходимые измерения проводятся с помощью инструментов контроля, таких как штангенциркуль, микрометр, измерительный стенд и др.

Соблюдение этих основных принципов фрезерования позволяет получить высококачественную обработку детали с заданными характеристиками и гарантирует безопасность в процессе работы.

Типы фрезерования и их особенности

| Тип фрезерования | Особенности |

|---|---|

| Поверхностное фрезерование | Применяется для создания плоских поверхностей на деталях. Фрезер обрабатывает поверхность детали поперечными движениями. |

| Фрезерование по контуру | Используется для обработки краев и контуров деталей. Фрезер перемещается вдоль заданных линий, вырезая необходимую форму. |

| Фрезерование по высоте | Позволяет создавать выпуклые или вогнутые поверхности на деталях. Фрезер поднимается или опускается по вертикали, изменяя высоту подачи. |

| Фрезерование по углу | Используется для создания скосов и фасок на краях деталей. Фрезер наклоняется под определенным углом относительно поверхности детали. |

| Фрезерование резьбы | Применяется для создания резьбовых отверстий или резьбовых штекеров на деталях. Фреза имеет специальный профиль, соответствующий требуемому типу резьбы. |

Выбор подходящего типа фрезерования зависит от конкретной задачи и требований к детали. Важно учитывать материал, его свойства и технические ограничения.

Фланцевое фрезерование: основные характеристики

Основные характеристики фланцевого фрезерования включают:

- Точность размеров и геометрии: фланцы требуют высокой точности обработки, чтобы обеспечить правильное соединение с другими деталями.

- Качество поверхности: фрезерование позволяет получить гладкую поверхность фланца, что является важным для обеспечения герметичности соединения.

- Эффективность процесса: фланцевое фрезерование может осуществляться с использованием специальных станков, что позволяет достичь высокой производительности и повысить эффективность процесса.

- Возможность обработки различных материалов: фланцевое фрезерование может быть применено для обработки различных материалов, включая металлы, пластмассы и композиты.

- Гибкость процесса: фланцевое фрезерование может использоваться для обработки фланцев различных конфигураций и размеров, что делает его универсальным методом обработки.

Фланцевое фрезерование является одним из ключевых методов механической обработки, который позволяет получить высокую точность размеров и геометрии, а также гладкую поверхность фланцев. Это делает его незаменимым процессом для производства качественных и надежных фланцев, которые могут использоваться в различных отраслях промышленности.

Цилиндрическое фрезерование: преимущества и недостатки

Одним из преимуществ цилиндрического фрезерования является возможность обработки сложных деталей, в том числе с наличием внутренних отверстий и других препятствий. Фрезы подходят для обработки различных материалов, включая металлы, пластик и дерево, что делает этот процесс универсальным и применимым во многих отраслях промышленности. Кроме того, цилиндрическое фрезерование обеспечивает высокую точность обработки, что особенно важно при изготовлении деталей для сложных механизмов или при работе с точными размерами.

Однако, у цилиндрического фрезерования есть и некоторые недостатки. Во-первых, этот процесс требует наличия специального оборудования, включая станки с числовым программным управлением (ЧПУ) или специализированные фрезерные станки. Такое оборудование может быть дорогостоящим и требует обучения операторов. Во-вторых, цилиндрическое фрезерование может быть более сложным и времязатратным процессом по сравнению с другими методами обработки, что может повлиять на общую производительность и стоимость производства.

Тем не менее, целиндрическое фрезерованиен представляет собой важный и неотъемлемый процесс в промышленности. Его применение позволяет получать детали сложной формы и высокой точности, что делает цилиндрическое фрезерование незаменимым для многих отраслей, начиная от автомобильной и аэрокосмической промышленности и заканчивая медицинским оборудованием и производством электроники.

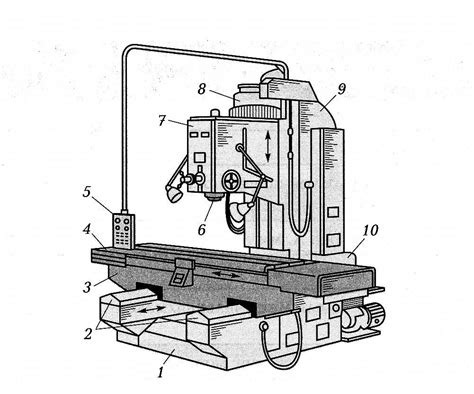

Устройство и работа фрезерных станков

1. Основной частью фрезерного станка является стол, на котором закрепляются обрабатываемые детали. Стол может иметь различные размеры и конфигурации в зависимости от требований процесса.

2. Верхняя часть станка называется вертикальной фрезерной головкой. Она содержит основной инструмент фрезерования - фрезер. Фрезер может быть разных форм и размеров, в зависимости от необходимой обработки.

3. На станке также присутствуют линейные направляющие, которые обеспечивают движение вертикальной фрезерной головки вдоль оси X и Y. Это позволяет выполнять точные и повторяемые операции фрезерования.

4. Для управления фрезерным станком используется специальная система ЧПУ (Числовое Программное Управление). Она позволяет программировать станок для выполнения определенных операций обработки и контролировать его работу.

В процессе работы фрезерный станок выполняет следующие операции:

1. Закрепление детали на столе станка.

2. Установка необходимого инструмента фрезерования в вертикальную фрезерную головку.

3. Настройка параметров обработки, таких как скорость вращения фрезера и глубина резания.

4. Запуск программы управления ЧПУ, которая определяет последовательность и параметры операций обработки.

5. Фрезерование – процесс механической обработки детали с помощью вращения фрезера и движения вертикальной фрезерной головки вдоль осей X и Y.

6. Проверка качества и точности обработки с помощью измерительных инструментов.

Фрезерные станки широко применяются в многих отраслях промышленности, таких как машиностроение, авиационная и автомобильная промышленность, электроника и др.

Основные компоненты фрезерных станков

Основными компонентами фрезерных станков являются:

- Станина – это основная часть фрезерного станка, на которой установлены все остальные его компоненты. Станина обеспечивает жесткость и устойчивость всей конструкции станка.

- Шпиндель – это основной рабочий орган фрезерного станка. Шпиндель вращается с высокой скоростью и осуществляет резание материала при помощи фрезы. От выбора шпинделя зависит мощность и производительность станка.

- Ходовая система – обеспечивает перемещение шпинделя и обрабатываемой заготовки в нужных направлениях. В зависимости от конструкции станка, ходовая система может быть осуществлена различными способами, например, с использованием направляющих, винтов или гидравлических приводов.

- Стол – это плоская поверхность, на которой устанавливается заготовка. Стол может быть неподвижным или иметь различные возможности по перемещению для обеспечения точности и удобства обработки.

- Устройство управления – позволяет оператору задавать и контролировать все необходимые параметры обработки, такие как скорость вращения шпинделя, скорость перемещения и др. Устройство управления может быть ручным или программным.

Комплексное взаимодействие этих компонентов обеспечивает высокую эффективность и точность процесса фрезерования на фрезерных станках.

Нюансы работы с фрезерными станками

1. Правильный выбор инструмента. При работе с фрезерными станками необходимо выбирать подходящие фрезы для конкретных материалов и операций. Каждая фреза имеет свои особенности, такие как форма, размер, тип режущей кромки, материал изготовления и т.д. Неверный выбор инструмента может привести к некачественной обработке или повреждению обрабатываемой детали.

2. Корректное настройка станка. Перед началом работы необходимо правильно настроить фрезерный станок. Это включает установку и закрепление необходимых инструментов, проверку точности установки, проверку и предварительную регулировку скорости подачи и оборотов шпинделя, а также проверку и регулировку системы охлаждения и смазки.

3. Безопасность оператора. Работа с фрезерными станками может быть опасной, поэтому необходимо соблюдать правила работы с данными станками и использовать соответствующую защитную экипировку. Оператор должен быть ознакомлен с принципами работы станка, уметь правильно управлять им и владеть навыками обработки различных материалов.

4. Точная обработка. Преимущество фрезерования заключается в возможности производить точные и сложные операции. Для достижения высокой точности обработки необходимо уметь правильно выбирать режущие параметры (скорость подачи, обороты шпинделя), контролировать скорость и глубину резания, обеспечивать стабильность прижима детали и правильную систему центрирования.

5. Постоянный контроль качества. Во время обработки необходимо постоянно контролировать качество обработки детали. Это может включать измерение размеров и формы детали, проверку поверхности, удаление остатков материала, а также контроль процесса охлаждения и смазки.

Знание и учет данных нюансов позволяют достичь высокого качества обработки на фрезерных станках и эффективно использовать данный метод механической обработки материалов.