Коррозия – это процесс разрушения материала вследствие взаимодействия с окружающей средой. Коррозионная стойкость, или устойчивость к коррозии, является одним из основных свойств материала и его способностью сохранять свою структуру и функциональные характеристики в условиях агрессивных сред.

Коррозия может привести к серьезным негативным последствиям, таким как потеря прочности, деградация поверхности, ухудшение эстетических качеств и даже полное разрушение материала. Поэтому, обеспечение высокой коррозионной стойкости является одной из главных задач при выборе материала для производства изделий в различных отраслях промышленности.

Основные принципы обеспечения коррозионной стойкости включают:

Использование коррозионно-стойких материалов: выбор материалов, которые уже обладают устойчивостью к коррозии, является самым эффективным способом борьбы с этой проблемой. Например, нержавеющая сталь, алюминий, титан и специальные сплавы обладают высокой степенью коррозионной стойкости.

Нанесение защитного покрытия: некоторые материалы могут быть обработаны специальными покрытиями, которые создают защитный слой на поверхности материала. Такие покрытия могут быть разного типа – от красок и лаков до гальванических покрытий и порошкового напыления.

Контроль окружающей среды: некоторые среды, такие как кислотные или щелочные растворы, сильно влияют на коррозионное поведение материалов. Поэтому важно контролировать состав и условия окружающей среды для минимизации риска коррозии.

Обеспечение высокой коррозионной стойкости – важная задача для многих отраслей, включая металлургию, автомобильную промышленность, морскую индустрию и другие. Правильный выбор материалов, нанесение защитного покрытия и контроль окружающей среды – ключевые факторы для обеспечения долговечности и надежности изделий.

Коррозионная стойкость: значение и принципы

Принципы коррозионной стойкости предусматривают использование материалов с высокой устойчивостью к коррозии, а также правильное проектирование исходя из особенностей рабочей среды и условий эксплуатации. Важными принципами являются:

- Выбор подходящего материала: при проектировании необходимо учитывать свойства материалов и их устойчивость к коррозии в конкретной рабочей среде.

- Применение защитных покрытий: на поверхность материала наносятся защитные покрытия, которые создают преграду между материалом и окружающей средой, предотвращая контакт и реакцию.

- Использование антикоррозионных добавок: в процессе производства материал или поверхность обрабатывают антикоррозионными добавками, которые улучшают его устойчивость к коррозии.

- Регулярное обслуживание и контроль: для поддержания коррозионной стойкости, необходимо выполнение регулярного обслуживания, инспекций и контроля состояния материала.

Все эти принципы важны для обеспечения долговечности материалов и предотвращения коррозии. Применение правильных материалов с учетом условий эксплуатации и регулярное обслуживание позволяют сохранить коррозионную стойкость и продлить срок службы оборудования и конструкций.

Что такое коррозионная стойкость?

Строительные конструкции, металлические изделия, оборудование в суровых условиях, например в химической промышленности или на морском побережье, подвержены высокому риску коррозии. Поэтому коррозионная стойкость материалов становится одним из ключевых факторов при выборе их для различных целей.

Коррозионная стойкость зависит от различных факторов, таких как состав материала, метод его производства, условия эксплуатации и другие. Для сравнения коррозионной стойкости материалов могут использоваться различные методы тестирования, такие как испытания на соляно-спрейной искусственной атмосфере или иммерсионные испытания.

Ключевое значение имеет правильный выбор материала с учетом условий эксплуатации и необходимой коррозионной стойкости. Это позволит предотвратить раннее повреждение и обеспечить долговечность конструкции или изделия.

Почему важна коррозионная стойкость?

Коррозионная стойкость играет важную роль во многих отраслях промышленности, строительства и производства. Вот несколько основных причин, почему коррозионная стойкость является важным фактором:

- Долговечность и надежность: Коррозия может существенно уменьшить срок службы металлических изделий, что может повлечь за собой дополнительные затраты на их ремонт или замену. Обеспечение высокой коррозионной стойкости помогает сохранить долговечность и надежность металлических конструкций.

- Безопасность: Коррозия может привести к снижению прочности и надежности металлических конструкций, что может повлечь за собой возможность аварий и несчастных случаев. Коррозионно-стойкие материалы и покрытия помогают обеспечить безопасность в различных сферах, включая авиацию, морской и нефтегазовый секторы.

- Экономия затрат: Предотвращение коррозии и поддержание высокой коррозионной стойкости помогает снизить расходы на ремонт и замену металлических изделий. Это особенно важно в отраслях, где конструкции находятся в агрессивной среде или подвергаются воздействию влаги и химических соединений.

- Качество и внешний вид: Коррозия может привести к изменению внешнего вида металлических изделий, вызвать появление пятен, покрыть поверхность ржавчиной или повести к разрушению покрытий. Поддержание высокой коррозионной стойкости помогает сохранить качество и эстетическое значение металлических изделий.

В целом, коррозионная стойкость играет важную роль в обеспечении долговечности, безопасности, экономии затрат и качества металлических конструкций. Благодаря применению технологий и материалов, направленных на улучшение коррозионной стойкости, можно существенно снизить риск возникновения повреждений и проблем, связанных с коррозией.

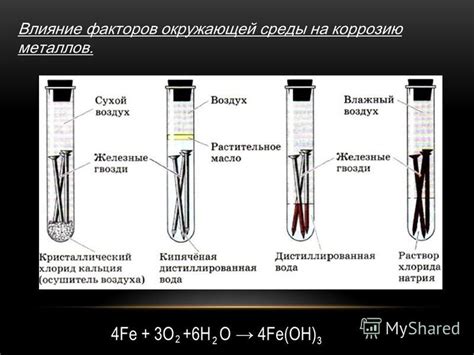

Основные факторы, влияющие на коррозионную стойкость

Коррозионная стойкость материала зависит от ряда факторов, которые могут быть разделены на две основные категории: внешние и внутренние.

Внешние факторы:

1. Влажность и содержание влаги в окружающей среде. Высокая влажность и постоянный контакт с водой могут ускорить процесс коррозии.

2. Температура окружающей среды. Высокие и низкие температуры могут повлиять на скорость коррозии материала.

3. Воздействие агрессивных химических веществ. Некоторые химические вещества, такие как кислоты или соли, могут активизировать процесс коррозии.

4. Механические воздействия. Изменение нагрузок и трение могут вызвать повреждения на поверхности материала и ускорить процесс коррозии.

Внутренние факторы:

1. Химический состав материала. Некоторые элементы и примеси в материале могут увеличить его коррозионную стойкость.

2. Структура материала. Микроструктура и кристаллическая решетка определенных материалов могут способствовать возникновению или устранению дефектов, повышающих его коррозионную стойкость.

3. Степень очистки поверхности. Наличие загрязнений и свободных частиц на поверхности материала может ускорить коррозию.

4. Электрохимические свойства. Электрический потенциал материала и его способность к электропроводности могут оказывать влияние на коррозионную стойкость.

Учет всех этих факторов является важным при выборе материала для конструкций, требующих высокой коррозионной стойкости, а также при принятии мер по предотвращению коррозии.

Влияние химической среды на коррозию

Химическая среда играет ключевую роль в процессе коррозии различных материалов. Разные вещества могут вызывать различную степень коррозионной атаки и обладать разными коррозионными свойствами. Влияние химической среды на коррозию обусловлено физико-химическими взаимодействиями между материалом и средой, а также реакциями, происходящими на поверхности материала.

Одним из основных факторов, влияющих на коррозию, является рН среды. Кислотная или щелочная среда может значительно ускорить коррозионные процессы. Кроме того, концентрация различных ионов в химической среде может также влиять на коррозионные свойства материалов.

Другим важным аспектом является окислительно-восстановительный потенциал среды. Окислительные среды могут ускорять окислительные реакции на поверхности материала и способствовать коррозии. Восстановительные среды, напротив, могут замедлять коррозионные процессы и обеспечивать защиту материала.

Также стоит отметить, что специфические свойства химической среды, такие как наличие агрессивных химических веществ, насыщенность кислородом или содержание солей, могут оказывать существенное влияние на коррозионную стойкость материалов.

| Химическая среда | Влияние на коррозию |

|---|---|

| Кислотная среда | Ускорение коррозии |

| Щелочная среда | Ускорение коррозии |

| Окислительные среды | Ускорение коррозии |

| Восстановительные среды | Замедление коррозии |

| Наличие агрессивных химических веществ | Ускорение коррозии |

| Насыщение кислородом | Ускорение коррозии |

| Содержание солей | Влияние на коррозию зависит от концентрации и состава солей |

Влияние механических факторов на коррозию

Механические факторы могут оказывать значительное влияние на процесс коррозии, ускоряя или замедляя его развитие. В данном разделе мы рассмотрим основные механические факторы, способные повлиять на коррозионную стойкость материалов.

1. Механическое нагружение. Высокие уровни механического напряжения могут привести к образованию трещин и повышенной чувствительности к коррозии. Это связано с тем, что трещины идеально подходят для проникновения коррозионных агентов, которые могут активизировать процесс коррозии. Кроме того, механическое нагружение может вызывать микроизменения в структуре материала, что также может способствовать коррозии.

2. Истирание и абразивные воздействия. Истирание и абразивные воздействия могут вызывать механическое повреждение защитных покрытий или пассивной пленки на поверхности материала. Это открывает поверхность для проникновения коррозионных агентов и ускоряет развитие коррозии. Также процесс истирания может привести к образованию механических напряжений и повысить чувствительность материала ко внешней коррозии.

3. Ударные нагрузки. Ударные нагрузки могут вызывать повреждение поверхности материала и инициировать процесс коррозии. Удар может вызвать образование трещин, микротрещин или деформацию металла, что ведет к созданию дополнительных мест для агрессивной среды. В результате этого ускоряется развитие коррозии и снижается коррозионная стойкость материала.

4. Изгиб. Периодическое изгибание материалов может вызывать накопление напряжений, что приводит к образованию микротрещин и углублений на поверхности. Это сужает защитные покрытия и пассивные пленки, что увеличивает вероятность появления коррозии. Также изгиб может вызывать деформацию материала, что способствует проникновению коррозионных агентов и ускоряет развитие коррозии.

5. Вибрация. Постоянная или периодическая вибрация может вызывать накопление напряжений и микротрещин на поверхности материала. Это может привести к ухудшению защитных покрытий и пассивных пленок, что увеличивает вероятность коррозии. Кроме того, вибрация может вызывать отслаивание и трещины в защитных покрытиях, что также способствует развитию коррозии.

Механические факторы могут значительно влиять на коррозионную стойкость материалов. Поэтому важно учитывать эти факторы при выборе и использовании материалов, а также при разработке методов защиты от коррозии.

Как обеспечить высокую коррозионную стойкость?

1. Выбор правильного материала:

| Тип материала | Преимущества | Примеры применения |

|---|---|---|

| Нержавеющая сталь | Высокая стойкость к коррозии, устойчивость к воздействию влаги и химических веществ | Медицинское оборудование, пищевая промышленность |

| Алюминий | Легкий, устойчивый к окислению, экологически чистый | Авиационная и автомобильная промышленность |

| Цинк | Обладает свойством гальванической защиты и самоустановления компактной пленки оксида цинка на поверхности | Металлоконструкции |

2. Применение процессов защитного покрытия:

Защитные покрытия, такие как краска, порошковое напыление, электрофорез и гальваническое покрытие, могут предоставить дополнительную стойкость к коррозии. Покрытие создает барьер между металлической поверхностью и окружающей средой, предотвращает контакт с агрессивными веществами и уменьшает риск коррозии.

3. Регулярное обслуживание и уход:

Регулярное обслуживание и уход за материалами помогает сохранить их коррозионную стойкость на протяжении всего срока службы. Это может включать очистку поверхности от загрязнений, проверку покрытий на наличие повреждений или трещин и их ремонт, а также контроль влажности и температуры окружающей среды.

4. Использование антикоррозионных добавок:

В процессе изготовления материалов могут использоваться антикоррозионные добавки, такие как ингибиторы коррозии или резервные аноды, которые помогают предотвратить развитие коррозии и защитить поверхность от воздействия агрессивных веществ.

5. Контроль окружающей среды:

Коррозия может быть вызвана различными факторами окружающей среды, такими как влажность, соли, кислоты и другие химические вещества. Поэтому важно контролировать условия окружающей среды, особенно в технических системах или сооружениях, где материалы подвержены повышенному риску коррозии.

Все эти принципы должны применяться в сочетании, чтобы обеспечить максимальную коррозионную стойкость материалов и повысить их долговечность во многих сферах, где коррозия может представлять угрозу.

Методы испытания коррозионной стойкости

Оценка коррозионной стойкости материалов играет важную роль в различных отраслях промышленности, таких как строительство, автомобильная промышленность, аэрокосмическая отрасль и другие. Существует несколько методов испытания, которые позволяют оценить степень коррозии материалов и установить их стойкость к разрушению.

Один из самых распространенных методов испытания коррозионной стойкости - испытание в соляном тумане. В этом методе образцы материалов помещаются в специальную камеру, где они подвергаются воздействию соляной среды. Испытание проводится в условиях высокой влажности и температуры, чтобы создать агрессивную среду, которая ускоряет процесс коррозии. После определенного времени образцы извлекаются из камеры и оцениваются на наличие коррозионных повреждений.

Другим методом испытания является испытание в соляных растворах. В этом случае образцы погружаются в раствор, содержащий соляные компоненты. Метод позволяет изучать различные виды коррозии, такие как питтинг и интеркристаллическая коррозия. На протяжении определенного времени образцы остаются в растворе, после чего извлекаются и оцениваются на наличие коррозионных повреждений.

Еще одним распространенным методом является испытание в атмосфере. Образцы материалов выставляются на открытом воздухе в течение определенного периода времени и подвергаются воздействию атмосферных условий, включая воздушную влажность, дождь и ветер. После определенного времени образцы извлекаются и оцениваются на наличие коррозионных повреждений.

Каждый из описанных методов имеет свои преимущества и недостатки. Выбор метода испытания зависит от конкретной отрасли промышленности, требований к материалам и целей испытания. Однако, несмотря на различия в методах, все они направлены на оценку коррозионной стойкости материалов и помогают разработчикам и инженерам выбрать наиболее подходящие материалы для конкретной задачи.