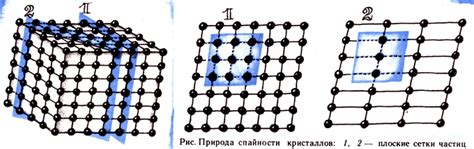

Спайность - это свойство материала образовывать характерные для него поверхности раздела. Спайность является одним из ключевых факторов, влияющих на свойства и применение различных материалов. Она описывает способность вещества делиться и разрушаться по слоям при воздействии экстернальных факторов.

Изучение спайности материала является важным аспектом научно-исследовательской работы, поскольку спайность влияет на его физические и механические свойства. Знание спайности позволяет ученому оптимизировать процессы работы с материалами и достичь более эффективных результатов.

Имеются различные типы спайности, включая параллельную, плоскую, наслоенную и другие. Каждый тип спайности имеет свои уникальные особенности и может влиять на различные аспекты работы с материалами.

Спайность может иметь как положительное, так и отрицательное влияние на результаты работы. С одной стороны, выбор материала с высокой спайностью может облегчить процесс разделения и создания слоистых структур. С другой стороны, нежелательная спайность может привести к низкой прочности материала и повреждению его структуры.

Изучение спайности материалов и разработка новых методов контроля и управления спайностью являются активными областями исследований в современной науке и инженерии. Понимание спайности и ее влияния может помочь ученым и инженерам разработать новые материалы и процессы, которые удовлетворяют различные требования и повысить качество и эффективность работы.

Понятие спайности

Естественная спайность может возникать в результате образования параллельных пластин или слоев в кристаллической решетке материала. Она может быть обусловлена различием в силе связи между атомами или молекулами в разных направлениях, что позволяет материалу разрушаться или отделяться по определенным поверхностям. Примерами материалов с естественной спайностью являются слюда и графит.

Искусственная спайность может быть создана путем обработки материала с целью создания слабых мест в его структуре. Это может быть достигнуто механическим или химическим воздействием на материал, что способствует его разрушению или отделению. Искусственная спайность используется, например, в области разработки материалов для снятия покровов с поверхностей или для формирования тонких слоев материала.

Спайность имеет значительное влияние на результаты работы с материалами. Например, материалы с высокой спайностью могут быть легко разделены или отделены, что может быть полезно для обработки и переработки. С другой стороны, материалы с низкой спайностью могут быть более прочными и устойчивыми к разрушению. Понимание спайности материалов помогает оптимизировать их использование в различных применениях.

Определение и основные принципы

Одним из основных принципов спайности является принцип единственной ответственности. Согласно этому принципу, каждый компонент программного продукта должен выполнять только одну задачу и быть отвечающим только за нее. Это позволяет добиться высокой степени модульности и повторного использования кода, а также упрощает тестирование и отладку.

Еще одним принципом спайности является принцип минимальной зависимости (также известный как принцип слабой связанности). Согласно данному принципу, компоненты программного продукта должны быть максимально независимыми друг от друга. Это достигается путем минимизации использования общих ресурсов и создания слабых связей между компонентами. Такой подход способствует увеличению гибкости и масштабируемости системы, а также облегчает разработку и сопровождение кода.

Спайность имеет прямое влияние на результаты работы программного продукта. Высокая спайность облегчает понимание и изменение кода, повышает его надежность и удобство использования. Низкая спайность, напротив, приводит к сложности чтения и модификации кода, а также увеличивает вероятность появления ошибок.

Виды спайности

- Слоистая спайность: характеризуется наличием выраженных слоев в горной породе, разделенных плоскостями слабости. Наиболее часто встречается у сланцев, известняков и глинистых пород.

- Чешуйчатая спайность: проявляется в виде отслаивания горной породы на тонкие пластины, напоминающие чешуйки.

- Пластовая спайность: свойственна осадочным породам, образовавшимся в условиях накопления водой или ветром. Породы со спайностью такого вида обычно разбиваются на тонкие пластины.

- Кубическая спайность: характеризуется разделением горной породы на кубические блоки. Обычно наблюдается у гранитов, которые часто разламываются на регулярные кубические блоки.

- Концентрическая спайность: проявляется в виде радиальных трещин, шарообразных разломов или скоплений трещин по кругу. Такая спайность встречается, например, у обломочных пород.

- Линзовидная спайность: характеризуется наличием линзообразных включений в горной породе, которые разрушаются и становятся ее слабыми местами.

Знание видов спайности и их особенностей позволяет геологам и инженерам строить более надежные и безопасные сооружения, а также предсказывать возможные опасности и последствия горных работ.

Механическая спайность

Механическая спайность имеет большое значение во многих отраслях промышленности и техники. Например, в строительстве механическая спайность влияет на прочность соединений между строительными материалами, такими как бетон, кирпич, стальные конструкции и т.д. В машиностроении механическая спайность важна для обеспечения надежности и долговечности соединений деталей и узлов машин и оборудования.

Уровень механической спайности зависит от многих факторов, таких как механические свойства материалов, поверхностные характеристики, наличие сколов, царапин и прочих дефектов. Способы повышения механической спайности включают очистку поверхности, нанесение специальных покрытий, использование клеевых и сварных соединений и т.д.

Важно отметить, что механическая спайность имеет большое значение не только в технических областях, но и в природе. Например, в горных породах механическая спайность определяет их прочность и влияет на их разрушение при сейсмических действиях или других воздействиях.

В заключение, механическая спайность играет важную роль в различных отраслях, определяя прочность соединений и изделий. Повышение спайности материалов позволяет создавать более надежные и устойчивые конструкции.

Химическая спайность

Химическая спайность может быть вызвана различными причинами, такими как силы внутренней структуры материала и его атомной связи. Некоторые материалы имеют высокую степень химической спайности, что делает их легко расщепляемыми и поддающимися обработке. Напротив, другие материалы могут иметь низкую химическую спайность, что делает их более прочными и устойчивыми к разрушению.

Химическая спайность может быть измерена с помощью различных методов, включая использование микроскопов и специального оборудования. Результаты измерений химической спайности могут быть представлены в виде таблицы, в которой указываются материалы и их степень спайности.

| Материал | Степень спайности |

|---|---|

| Металл | Высокая |

| Керамика | Средняя |

| Пластик | Низкая |

Знание химической спайности материалов является важным при выборе правильного материала для конкретной задачи. Например, при разработке конструкций или изготовлении изделий нужно учитывать не только прочность материала, но и его способность быть обработанным или сложенным.

Факторы, влияющие на спайность

Существует несколько основных факторов, влияющих на спайность:

- Физические свойства материала. Материалы с низкой твердостью и слабыми связями между атомами более склонны к спайности. К примеру, слоистые структуры, такие как глины и сланцы, обладают высокой спайностью.

- Структура материала. Наличие слоистой или поликристаллической структуры может привести к спайности материала. Например, графит имеет слоистую структуру и поэтому легко разделяется на слои.

- Ориентация кристаллов. Поликристаллические материалы с предпочтительными направлениями разрыва между кристаллами будут более спайными вдоль этих направлений.

- Влажность и температура. Вредные воздействия влаги и высоких температур могут привести к разрушению связей в материале и ухудшению его спайности.

- Механические нагрузки. Высокие механические нагрузки на материал могут привести к его разрушению и способствовать спайности.

Важно отметить, что спайность может быть как нежелательной, так и полезной в зависимости от требований конкретной работы или проекта.

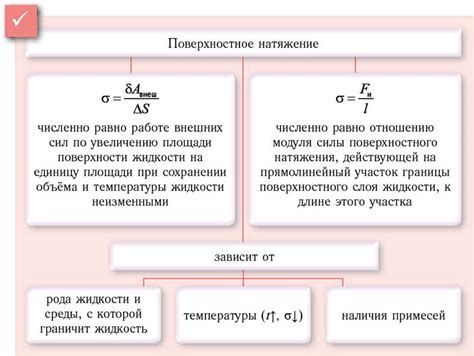

Поверхностное натяжение

Поверхностное натяжение обусловлено взаимодействием между молекулами жидкости. Каждая молекула внутри жидкости оказывается под действием притяжения со всех сторон со стороны соседних молекул. Однако молекулы на поверхности жидкости испытывают притяжение только со стороны молекул внутри себя и соседних с ней молекул, расположенных на поверхности. Это приводит к тому, что на поверхности образуется слой молекул, ориентированных не по всем сторонам, а только внутрь жидкости.

Поверхностное натяжение может оказывать влияние на результаты работы в различных областях. Например, в биологии оно играет важную роль в поддержании формы и целостности клеток, а также во многих процессах, связанных с переносом веществ через клеточные мембраны. В физике и химии это явление используется для создания пленок, покрытий и пен на поверхности жидкостей. В технике поверхностное натяжение находит применение при проектировании и создании пищевых и бытовых продуктов, химических соединений, а также в процессах очистки и фильтрации воды и других жидкостей.

| Применение | Описание |

|---|---|

| Биология | Играет важную роль в поддержании формы и целостности клеток, переносе веществ через клеточные мембраны. |

| Физика и химия | Используется для создания пленок, покрытий и пен на поверхности жидкостей. |

| Техника | Применяется при проектировании и создании пищевых и бытовых продуктов, химических соединений, а также в процессах очистки и фильтрации воды и других жидкостей. |

Микроструктура материала

Микроструктура материала относится к его внутреннему строению на микроуровне. Она включает в себя различные структурные элементы, такие как зерна, фазы, дефекты и границы зерен. Микроструктура может быть определена и изучена с помощью оптического микроскопа, сканирующего электронного микроскопа или других методов анализа.

Спайность материала тесно связана с его микроструктурой. Спайность определяет способность материала раскалываться вдоль определенных плоскостей или границ кристаллической решетки при воздействии внешней силы. Материалы могут быть разделены на спайные и неспайные в зависимости от того, легко ли они раскалываются.

Микроструктура материала определяет его механические свойства и поведение при деформации. Например, наличие большого количества дислокаций в микроструктуре может сделать материал более пластичным. Также микроструктура влияет на теплопроводность и электропроводность материала.

Изучение микроструктуры материала является важным для понимания его свойств и для разработки новых материалов с определенными характеристиками. Знание о микроструктуре позволяет инженерам и ученым предсказывать и контролировать свойства материалов, что является важным в таких областях, как металлургия, материаловедение и инженерное проектирование.

| Структурный элемент | Описание |

|---|---|

| Зерно | Определенная область кристаллической решетки |

| Фаза | Участок материала с определенными физическими и химическими свойствами |

| Дефект | Неправильность в кристаллической решетке материала |

| Граница зерен | Интерфейс между двумя зернами материала |

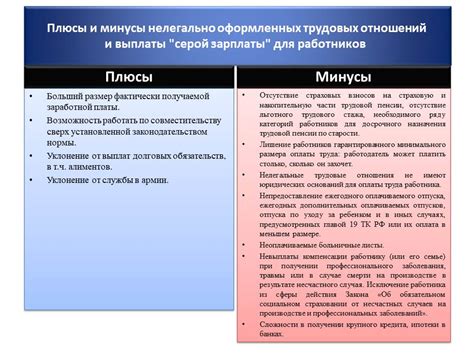

Плюсы и минусы спайности

Плюсы спайности:

- Упрощение понимания кода: когда код разделен на небольшие модули, его легче понимать и анализировать.

- Улучшение переиспользуемости: модули со спайной структурой могут быть легко использованы в других проектах или частях программы.

- Увеличение читаемости: спайность позволяет легко найти и понять нужные участки кода.

- Упрощение сопровождения: при изменении требований или исправлении ошибок, модули с высокой спайностью требуют меньшего числа изменений.

- Улучшение тестирования: модули, разделенные на отдельные части, могут быть лучше протестированы, так как каждая часть может быть протестирована отдельно.

Минусы спайности:

- Усложнение разработки: при высокой степени спайности разработка может быть более сложной, так как требуется более тщательное планирование и организация кода.

- Потеря производительности: при наличии множества небольших модулей может возникнуть накладные расходы на вызовы функций или передачу данных между модулями.

- Усложнение отладки: при наличии множества модулей может быть сложно отследить, какой модуль отвечает за определенную функциональность.

- Переизбыточность кода: некоторые модули, разделяющиеся на множество частей, могут содержать дублирующийся код, что приводит к переизбыточности.

- Нарушение инкапсуляции: при неправильной организации модулей, доступ к внутренним данным может быть неограниченным, что нарушает инкапсуляцию.

При разработке программного кода необходимо учитывать как плюсы, так и минусы спайности, чтобы достичь баланса между удобством использования, легкостью понимания и эффективностью работы кода.